垃圾焚燒爐是垃圾焚燒發(fā)電廠的心臟,其性能直接影響垃圾焚燒處理的綜合排放指標和全套設(shè)備的運轉(zhuǎn)率��。目前以機械爐排焚燒爐的應用最為廣泛����。其基本工作原理是垃圾通過進料斗進入爐排��,爐排分為干燥區(qū)�����、燃燒區(qū)�、燃盡區(qū),垃圾依次通過爐排上的各個區(qū)域�����,直至燃盡排出爐排。

燃燒空氣從爐排下部進入與垃圾混合���,燃燒后的煙氣通過鍋爐的受熱面���,加熱過熱蒸汽,而同時被冷卻的煙氣經(jīng)過凈化處理排出����。高溫腐蝕、二惡英污染和重金屬粉塵污染是垃圾焚燒過程中存在的3大主要問題�����。

對鍋爐的過熱器而言��,煙氣成分�、煙氣溫度等因素對其造成的腐蝕遠高于一般常規(guī)鍋爐,為達到防腐的要求����,通常采用提高鋼材等級方法�,使得設(shè)備造價大幅度增長。本文通過具體案例�����,分析過熱器腐蝕的原因,進而提出相應的改造維修建議和預防過熱器腐蝕的措施�����,促進垃圾焚燒鍋爐安全運行�����。

1概述

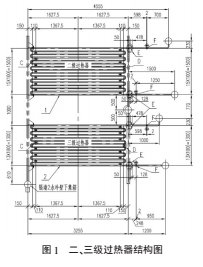

廈門市某垃圾焚燒發(fā)電廠2臺鍋爐�����,由無錫某鍋爐有限公司制造�����,鍋爐型號為:UG-300-23.53/4.0/400-W����,鍋爐額定出口壓力為4.0MPa,額定出口溫度為400℃����,額定蒸發(fā)量為23.53t/h����,于2010年11月制造����,2013年投入運行,至今累計運行2萬多h��。日處理垃圾量2×300t/d;裝機容量1×12MW余熱爐型���,中壓自然循環(huán)單汽包�,W型布置立式���。其過熱器結(jié)構(gòu)形式如下:過熱器由低溫段的一級過熱器���、中溫段的二級過熱器和高溫段的三級過熱器組成并布置在第3通道內(nèi)(見圖1),2級噴水減溫器布置在2過熱器之間��。

飽和蒸汽進入一級過熱器入口集箱����,再進入由44排38mm×4mm管子組成的一級過熱器�����,蒸汽經(jīng)過一級噴水減溫器后引入到二級過熱器的入口集箱,再進入由44排34mm×4.5mm管子組成的二級過熱器�����,然后蒸汽經(jīng)過二級噴水減溫器后進入三級過熱器入口集箱�����,再進入由37排34mm×4.5mm管子組成的三級過熱器�����,最后過熱蒸汽進入集汽集箱��。

二級過熱器和三級過熱器管子的材料為12Cr1MoVG���,一級過熱器管子的材料為20G/GB5310����,一����、二級過熱器橫向節(jié)距為120mm�,三級過熱器橫向節(jié)距為145mm�。過熱器管子和集箱均支撐在水冷壁上,與水冷壁一起向上膨脹�����。

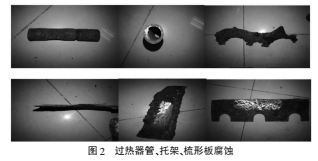

二����、三級過熱器的梳形板支架的材質(zhì)為06Cr25Ni20。鍋爐的煙氣流程為:爐膛→冷卻室1→冷卻室2→凝渣管→三級過熱器→二級過熱器→一級過熱器→省煤器���。部件特性詳見表1����。

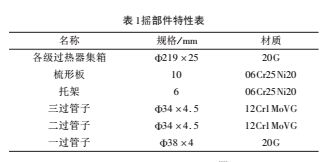

2016年10月鍋爐首次內(nèi)部檢驗時發(fā)現(xiàn)鍋爐三級��、二級過熱器管子表面存在大面積腐蝕�、氧化現(xiàn)象,梳形板位置的管子外表面存在局部腐蝕凹坑����。腐蝕���、氧化最嚴重部位為三級過熱器從下往上數(shù)第1排���,其最小剩余壁厚為3.0mm�����,最大腐蝕凹坑深1.5mm����。鍋爐三級�����、二級過熱器管排的托架�����、梳形板沿煙氣方向腐蝕減薄嚴重��,部分變形���、脫落(詳見圖2)����。鍋爐使用至2017年4月,腐蝕情況進一步加劇��。

2腐蝕原因分析

(1)高溫腐蝕��。垃圾焚燒鍋爐過熱器的高溫腐蝕過程一般是經(jīng)過純氣體腐蝕��、熔鹽腐蝕�、固相附著物參與的氣體腐蝕、腐蝕氣體參與的熔鹽腐蝕等一系列復雜的�、持續(xù)的腐蝕反應。垃圾焚燒產(chǎn)生的高溫煙氣中含有大量的HCl��、Cl2及SO3等腐蝕性氣體�,致使過熱器管產(chǎn)生明顯腐蝕。高溫腐蝕主要是HCl�、Cl2及SO3等腐蝕性氣體對管壁的直接和間接腐蝕,以及焦硫酸鹽和堿金屬對管壁的熔鹽腐蝕�。

氯化物和氯氣對過熱器管壁的腐蝕機理如下:HCl溶于焦硫酸鹽中,破壞管壁氧化膜和金屬���。

Fe2O3+6HCl→2FeCl3+3H2O

腐蝕產(chǎn)物與其它氯化物(RCl)一起滲入熔池�����,當接觸到管壁���,發(fā)生下列反應:

Fe+2FeCl3→3FeCl2

4FeCl3+3O2→2Fe2O3+6Cl2↑

同時�����,煙氣中的氯氣也具有很強的氧化性,與管壁金屬及氯化物作用發(fā)生如下反應:

Cl2+2FeCl2→2FeCl3

2Fe+3Cl2→2FeCl3

此外�,HCl進入溶池還可能與金屬發(fā)生下列反應:

Fe+2HCl→FeCl2+H2↑

FeO+2HCl→FeCl2+H2O

腐蝕產(chǎn)物中FeCl3的熔點為303℃,能顯著揮發(fā)��。只要

HCl�����、Cl2和O2得到不斷補充��,腐蝕反應就一直會進行下去�。

隨管壁溫度升高,腐蝕反應越劇烈����,以上反應在管壁溫度為400~600℃時最為活躍。

除此之外�,處于垃圾焚燒環(huán)境中的金屬材料�,其表面上粘附堆積的粉塵中除金屬氧化物外�,還含有高濃度的堿金屬、堿土金屬和其他重金屬的氯化物和硫酸鹽���,其中PbCl2����、ZnCl2和SnCl2都是低熔點的氯化物���,其他的氯化物如NaCl�、KCl和FeCl2熔點雖不太低��,但可與其他物質(zhì)結(jié)合形成低熔點的共晶混合物����,大大增加了高溫部件金屬材料的腐蝕速率。

該鍋爐煙氣從冷卻室2經(jīng)過凝渣管到三級過熱器入口處時煙氣溫度為623℃;二級過熱器入口處煙氣溫度為544℃;管內(nèi)蒸汽溫度為400℃�。此時管壁溫度正處于腐蝕反應最活躍的溫度區(qū)間400~600℃,因此加劇了腐蝕反應的進行��。另外�,在托架附近,由于燃燒積灰附著在金屬上����,存在熔鹽腐蝕���,破壞金屬氧化膜,造成腐蝕持續(xù)進行�。

(2)電化學腐蝕。鍋爐的二級��、三級過熱器系統(tǒng)的梳形板支架的材質(zhì)為06Cr25Ni20�,不銹鋼由于含有鎳、鉻等金屬而變得不活潑�����,電極電位高于普通碳鋼����。但當不銹鋼與碳鋼接觸時����,就可形成一個電化學原電池。在這個原電池里��,碳鋼是負極��,不銹鋼是正極。于是碳鋼會因不銹鋼的接觸加速氧化而腐蝕�����。所以���,過熱器管子與不銹鋼托架接觸的部位附近腐蝕最嚴重��。

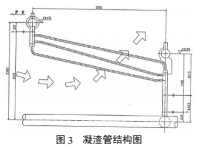

(3)鍋爐設(shè)計不合理�����。該鍋爐三級過熱器位于凝渣管上方位置�����,煙氣由冷卻室2經(jīng)過凝渣管轉(zhuǎn)彎往三級過熱器入口時直接沖向三級過熱器支撐處����,鍋爐結(jié)構(gòu)設(shè)計存在不合理(圖3)�����,導致煙氣偏斜集中,造成該位置熱量最集中��,鍋爐腐蝕最嚴重;同時��,該位置向火側(cè)遭受煙氣沖刷�。在腐蝕和煙氣沖刷的雙重作用下,導致腐蝕程度加劇���。

3改造維修建議

針對這2臺鍋爐存在的問題����,建議使用單位請具有相應資質(zhì)的鍋爐制造單位��、改造維修單位出具改造�、維修方案,更換二級�、三級過熱器全部管屏及梳形板���、托架;改造鍋爐凝渣管���。

(1)對鍋爐原設(shè)的三級過熱器管進行切除、更換�,焊口為爐外側(cè)靠近集箱處。三級過熱器管子材質(zhì):12Cr1MoVG���,規(guī)格為:34mm×4.5mm��,新過熱器管屏結(jié)構(gòu)不變���。

(2)更換鍋爐三級過熱器管束的疏形板�����、托架及過熱器穿墻處的密封板等附件�����。

(3)改變鍋爐煙氣冷卻室的保溫材料���,增加冷卻室的吸收熱量,降低煙氣出口溫度�����。

(4)改造凝渣管�����,調(diào)整煙氣流方向,使煙氣流大部分沖向第三通道中部�����,從而避免煙氣流正面沖向三級過熱器支座的狀況���,減少煙氣對過熱器支座的腐蝕���。

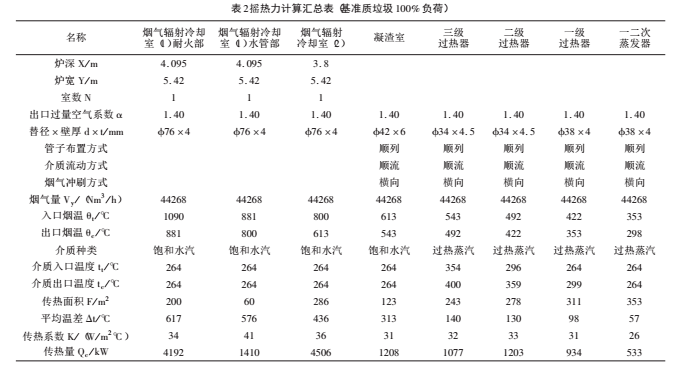

(5)增加凝渣管換熱管子的數(shù)量,從而降低煙氣進入過熱器系統(tǒng)的溫度����,消除和減少可能發(fā)生的高溫腐蝕現(xiàn)象。改造后的熱力計算匯總表���,見表2�。

4預防腐蝕措施

針對垃圾焚燒鍋爐過熱器腐蝕原因�����,提出以下建議和措施:

(1)可考慮采用Ca基吸收劑[如Ca(OH)2�、CaCO3等]對垃圾焚燒生成的大量HCl和Cl2進行吸收�����。

(2)在過熱器管外壁進行熱噴涂耐腐蝕金屬涂層或耐高溫防腐蝕涂層,防止由于Cl�����、S等元素導致過熱器管外壁的快速腐蝕��。

(3)采用耐腐蝕高溫合金鋼�。解決過熱器高溫腐蝕現(xiàn)象,如果用高Cr鋼作為受熱面管子的材料�,在高Cr鋼材料表面會形成致密的氧化膜Cr2O3,其具有良好的耐熔融硫酸鹽的腐蝕性能���。

(4)可以通過改變鍋爐結(jié)構(gòu)型式和受熱面布置位置��,以控制進入過熱器的煙氣溫度�,使過熱器管壁溫避開高溫腐蝕嚴重區(qū)域��,在一定限度內(nèi)降低腐蝕反應速度�,從而減輕高溫腐蝕;同時合理控制煙氣流動,從而強化傳熱并減輕過熱器積灰腐蝕���。

綜上所述�,根據(jù)垃圾焚燒余熱鍋爐的實際情況,采取相應的預防措施���,可以有效減輕過熱器腐蝕����,促進鍋爐安全經(jīng)濟運行��。

來源:能源與環(huán)境 徐火力

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品����,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點����。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題,如發(fā)生涉及內(nèi)容��、版權(quán)等問題��,文章來源方自負相關(guān)法律責任���。

3. 如涉及作品內(nèi)容����、版權(quán)等問題���,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系��,否則視為放棄相關(guān)權(quán)益����。