1.紅霉素廢水水質

紅霉素是以黃豆餅粉、玉米漿等為主要氮源,以淀粉����、葡萄糖為主要碳源,經過三級發(fā)酵后得到發(fā)酵液�����,再經過過濾����、萃取、沉淀��、轉堿���、分離�、洗滌和干燥等操作而制取的�����。紅霉素生產過程中產生的廢水主要包括產品提取過程廢水(離心分離廢水、破乳廢水�、丁酯及丙酮溶劑的回收廢水)、洗罐廢水���、濾布清洗廢水��、設備清洗水等�����。廢水水質具有以下特點:①從水質來看��,差異較大��,其中生產廢水COD濃度在1000—13000mg/L��,其他輔助系統(tǒng)廢水水質COD則低于500mg/L�����;②廢水污染物濃度高;③由于紅霉素生產原料主要為各種有機物質���,所以產生的廢水中也主要是各類有機物質及其降解產物��,廢水的B/C大于0-3���,理論上屬于可生化性�����,但由于溶液中含有殘留的抗生素和溶媒�����,對微生物具有一定的抑制作用����,同時廢水中含有不少生物發(fā)酵所產生的難生物降解物質�,屬高濃度難生物降解廢水;④硫酸鹽濃度高��,大量使用硫酸鹽造成發(fā)酵廢水中硫酸鹽濃度高����,給廢水厭氧帶來困難;⑤碳氮比低�,發(fā)酵過程為滿足發(fā)酵微生物次級代謝過程特定要求,一般控制生產發(fā)酵的C/N為4:1左右���,這樣廢發(fā)酵液的BOD/N一般在1:10��,與廢水處理微生物的營養(yǎng)要求(好氧20:1����,厭氧40~60:1)相差甚遠,嚴重影響微生物的生長與代謝���,不利于提高廢水生物處理負荷和效率��;⑥水質成分復雜�����,中間代謝產物�、表面活性劑(破乳劑�����、消泡劑等)和提取分離中殘存的高濃度酸堿����、有機溶劑等化工原料含量高,容易引起pH波動大�����,色度高���,甚至可能影響厭氧反應器中甲烷菌的爭產活性����。

綜上����,紅霉素發(fā)酵廢水主要含有發(fā)酵過程使用的培養(yǎng)基和表面活性劑,提取過程中使用的有機溶劑和絮凝劑�����,殘余菌絲體�����、抗生素和中間代謝產物等��,具有有機物濃度高�,懸浮物含量高,存在生物抑制性物質和生物難降解物質等特點�,是一類處理難度高的廢水����。

2發(fā)酵類廢水常規(guī)處理工藝

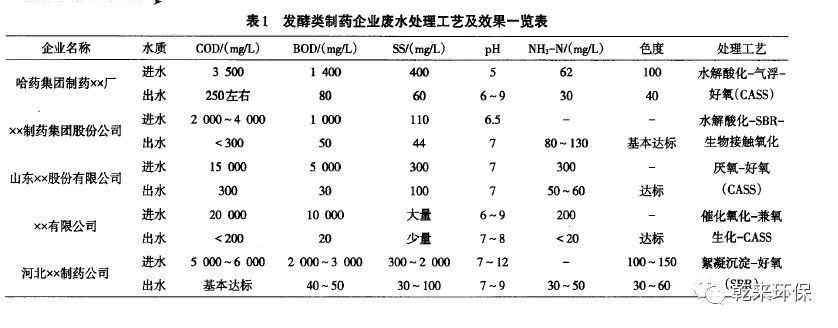

目前�,國內外對抗生素廢水處理的工藝已經基本定型,主要分為物化處理和生化處理���。物化處理的主要作用是降解難分解的大分子有機物����,能夠讓廢水在進人生物處理工段后能夠更高效率地被微生物吸收利用�����,其次是失活分解廢水中的殘余抗生素���,可以有效地避免對后期的生物處理產生不利影響��;生化系統(tǒng)是抗生素廢水處理的主要工藝����,主要降解水中有機物的濃度����。國內部分發(fā)酵類制藥行業(yè)所采用處理工藝及處理后水質狀況見表1��。

制藥廢水的水質特點使得多數(shù)制藥廢水單獨采用生化法處理根本無法達標��,所以在生化處理前必須進行必要的預處理。一般應設調節(jié)池��,調節(jié)水質水量和pH����,且根據(jù)實際情況采用某種物化或化學法作為預處理工序,以降低水中的SS����、鹽度及部分COD,減少廢水中的生物抑制性物質�����,并提高廢水的可降解性����,以利于廢水的后續(xù)生化處理。預處理后的廢水����,可根據(jù)其水質特征選取某種厭氧和好氧工藝進行處理����,若出水要求較高�,好氧處理工藝后還需繼續(xù)進行后處理。具體工藝的選擇應綜合考慮廢水的性質�����、工藝的處理效果����、基建投資及運行維護等因素,做到技術可行�、經濟合理?��?偟墓に嚶肪€為預處理一厭氧一好氧一(后處理)組合工藝��。

3某紅霉素生產企業(yè)發(fā)酵廢水治理方案

河南省安陽市某制藥廠是一家生產固體制劑和原料藥的醫(yī)藥企業(yè)�,該公司在原料藥生產方面已取得批準文號的品種共7個�����,分別為紅霉素、四環(huán)素����、土霉素、吉他霉素����、麥白霉素、煙酸林可霉素和酒石酸吉他霉素�����,公司紅霉素生產規(guī)模為100t/a����。該公司紅霉素生產過程中產生的廢水主要包括產品提取過程廢水(離心分離廢水��、破乳廢水�����、丁酯及丙酮溶劑的回收廢水)���、洗罐廢水����、濾布清洗廢水、設備清洗水和地面清洗水等���。

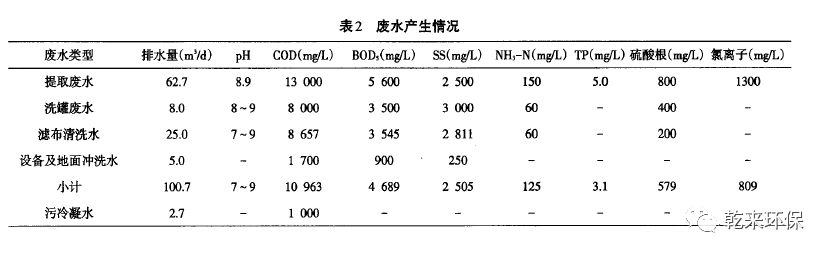

根據(jù)該工程設計情況及物料平衡分析�����,項目提取廢水中主要含有發(fā)酵殘留物����、乙酸丁酯及丙酮等溶劑�����、少量殘留的紅霉素及其他雜質等�����。由于發(fā)酵過程中碳氮比例失調(氮源過剩)�����,廢水中含有硫酸鹽���。此外����,根據(jù)物料使用情況,廢水中還會含有磷酸鹽�、氯化鈉等物質。目前����,紅霉素生產均采用發(fā)酵提取方法,發(fā)酵液經過濾后采用溶劑進行萃取��,然后經離心分離��、水洗���、轉堿、干燥等環(huán)節(jié)制取紅霉素����,國內紅霉素生產廠家均采用發(fā)酵提取方法進行紅霉素生產,部分環(huán)節(jié)采用設備不同�����,但主體工藝基本一致,因此廢水水質差異不大��。根據(jù)該紅霉素生產項目的物料平衡計算����,廢水產生情況見表2。

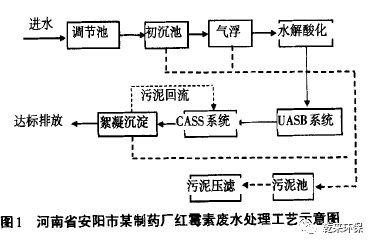

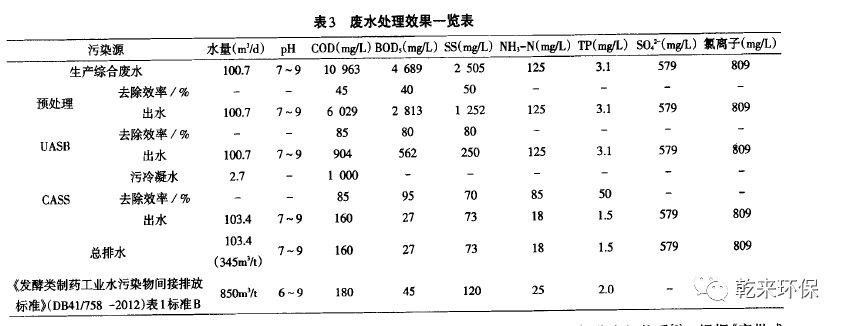

根據(jù)廢水產生情況�,該公司選用“氣浮+水解酸化+UASB+CASS+絮凝沉淀”組合處理工藝系統(tǒng),具體工藝流程示意圖見圖1�����,廢水處理結果見表3�����。

具體的廢水處理工藝流程如下�����。①高濃度生產廢水進入調節(jié)池�,進行水質水量的調節(jié),保證后續(xù)處理工藝的穩(wěn)定運行�。調節(jié)池中加曝氣攪拌系統(tǒng),防止懸浮物沉淀�。②調節(jié)池出水進入水解酸化池����,水解酸化過程能將廢水中的非溶解態(tài)有機物截留并逐步轉變?yōu)槿芙鈶B(tài)有機物����,一些難于生物降解大分子物質被轉化為易于降解的小分子物質如有機酸等,從而使廢水的可生化性和降解速度大幅度提高��,以利于后續(xù)好氧生物處理�。根據(jù)《三廢處理工程技術手冊一廢水卷》(化學工業(yè)出版社)等資料,預處理對廢水的去除效率為COIM5%�、BODs40%、SS50%��。③水解酸化池出水可進入UASB厭氧反應系統(tǒng)����,經厭氧處理可有效去除廢水中大部分的有機物和懸浮物����,其產生的沼氣經脫硫后可送燃氣鍋爐作為燃料使用,其產生的污泥可送污泥壓濾系統(tǒng)進行處理�。根據(jù)《升流式厭氧污泥床反應器污水處理工程技術規(guī)范》(HJ2013-2012),UASB對污水的去除效率為COD80%~90%���,BODs70%~80%���。④厭氧系統(tǒng)的出水進入CASS好氧處理系統(tǒng)�,CASS好氧處理系統(tǒng)是在傳統(tǒng)SBR工藝上發(fā)展起來的一種新工藝���,可有效去除廢水中大部分有機物質n3����。根據(jù)《序批式活性污泥法污水處理工程技術規(guī)范))(HJ577-2010)���,預處理+SBR對污染物的去除效率為COD70%~90%�,BOD570%一90%�����,SS70%~90%���,氨氮85%一95%�����,總磷50%一80%�。故CASS的去除效率取COD85%、BODs95%���、SS70%�、氨氮85%和總磷50%����。⑤出水進入絮凝沉淀系統(tǒng),進一步去除懸浮小顆粒物����,泥水分離后,上清液達標排放����。

4結論

①紅霉素生產廢水含有較多難生物降解物質,屬高濃度難生物降解廢水�。②目前國內主要的處理工藝路線為預處理一厭氧一好氧一(后處理)組合工藝。③根據(jù)安陽市某制藥廠紅霉素生產廢水水質情況����,“氣浮+水解酸化+UASB+CASS+絮凝沉淀”組合處理工藝系統(tǒng)能夠處理紅霉素生產廢水�����,使其達標。

來源:《河南科技》 作者:孫倩等

特此聲明:

1. 本網轉載并注明自其他來源的作品�����,目的在于傳遞更多信息�����,并不代表本網贊同其觀點�����。

2. 請文章來源方確保投稿文章內容及其附屬圖片無版權爭議問題���,如發(fā)生涉及內容���、版權等問題,文章來源方自負相關法律責任����。

3. 如涉及作品內容、版權等問題�����,請在作品發(fā)表之日內起一周內與本網聯(lián)系,否則視為放棄相關權益����。