目前各個傳統(tǒng)行業(yè)均朝著自動化、信息化�、數(shù)字化的方向大力改革和發(fā)展����,這是社會文明進步不可阻擋的歷史洪流����,對解放人類生產(chǎn)力、提升企業(yè)競爭力��、加速產(chǎn)業(yè)發(fā)展和升級具有深遠意義�。城市污水廠的自動化進程在近十多年來方興未艾,自動化控制系統(tǒng)的引入將為污水處理廠高效���、優(yōu)質(zhì)的運行提供重要保障��。

污水處理廠的自動化控制能夠根據(jù)系統(tǒng)運行過程中相關(guān)參數(shù)發(fā)生的變化及時自動地調(diào)整系統(tǒng)的運行狀態(tài)����,使其始終保持最佳運行狀態(tài)���,一方面可以優(yōu)化設(shè)備����、節(jié)約能耗,取得顯著的社會經(jīng)濟效益�,另一方面又能確保安全操作、節(jié)約人力��,改善水廠員工的工作環(huán)境�����。本文整理了污泥齡實時自動控制�、活性污泥工藝自動控制以及溶氣氣浮藥劑投加自動控制三個較為前沿且具實用價值的污水廠自動化控制案例,分別介紹了它們的工作原理及取得的生產(chǎn)效益�,以期為行業(yè)相關(guān)人員提供參考。

1 污泥齡實時自動控制系統(tǒng)

對于活性污泥工藝來說�,污泥負荷(F/M比,food-to-microorganism population ratio)是影響系統(tǒng)效能和污泥微生物健康的重要參數(shù)�����。通常���,恒定的污泥負荷可通過恒定的污泥齡(SRT��,solids retention time)來控制����。雖然剩余污泥的排放量一般只占進水流量的很小一部分,但即使是很小的變動��,隨著工藝運行時間的持續(xù)�,也會因積累而被放大�,對活性污泥系統(tǒng)的穩(wěn)定性造成巨大影響。排泥不充分會使得澄清池負荷過高��,引起低F/M導(dǎo)致的污泥膨脹����、發(fā)泡,且維持微生物內(nèi)源性呼吸的曝氣量增大;另一方面��,排泥過量會使得可溶性污染物的處理效果變差����,引發(fā)低溶氧污泥膨脹,且由于硝化過程中亞硝酸根去除不充分�,使得氯的需求量增大。此外�,排泥過量還會使得污泥濃縮設(shè)備的負荷增大,高分子凝集劑(polymer)的用量增大�,造成污泥濃縮設(shè)備的運行效率降低。

剩余污泥量的調(diào)整是通過混合液及回流污泥中總懸浮性固體(TSS)濃度的計算得到的�����,而TSS濃度通常采用測重分析法得到,但這一常規(guī)方法存在以下問題:

(1)由于進水流量和污泥回流量存在波動����,采得隨機水樣的TSS濃度與日均值可能相差甚遠,使得剩余污泥量的計算不準確;

(2)由于采樣和分析所需的人力和時間有限����,樣品采集的頻率一般為1~2次/天,而TSS與回流污泥的濃度是實時變化的�,因此根據(jù)樣品計算得出的剩余污泥量存在滯后,不能及時得到反饋和優(yōu)化;

(3)單個樣品采用測重法分析的實驗誤差一般在5%左右����,精度和重現(xiàn)性較差;

(4)繁瑣的剩余污泥量計算過程中可能會出現(xiàn)差錯。

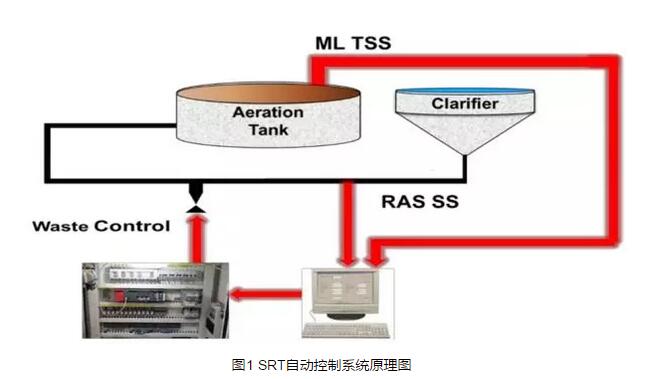

基于此���,Ekster設(shè)計了一種SRT自動控制系統(tǒng)����,其原理圖如圖1所示����。系統(tǒng)主要由兩個TSS測量儀�、一個控制器��、一個剩余污泥流量儀以及一個流量控制元件(控制閥或者變頻驅(qū)動泵)組成��。

其工作原理為:TSS測量儀將測得的信息傳輸?shù)娇刂破?����,控制器將工藝運行的標準值���,如混合液的TSS濃度、計算得出的實時SRT等�,同測定值進行比較,算出需要作出調(diào)整的剩余污泥量����,再將信號傳輸給控制元件進行調(diào)節(jié)。

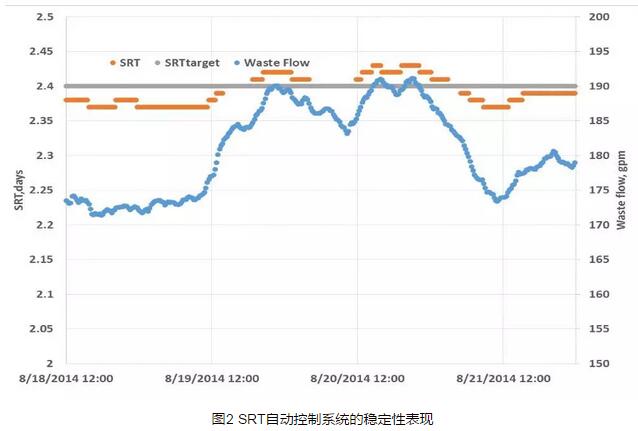

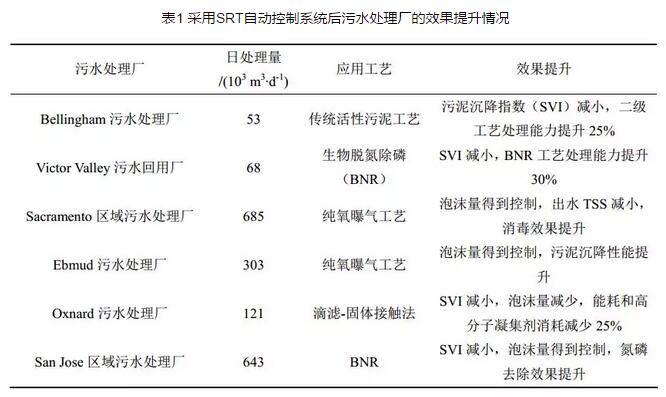

將該系統(tǒng)應(yīng)用于處理量為170 MGD(約64.4萬m3/d)的污水處理廠����,結(jié)果表明SRT可維持在設(shè)定值5%的變化范圍內(nèi),大部分情況下變化范圍在2.5%以內(nèi)���,如圖2所示��。剩余污泥總量的日平均變化從23%降至僅3%����。表1為部分污水處理廠在采用SRT自動控制系統(tǒng)后的效果提升狀況。

安裝該SRT自動控制系統(tǒng)后�,污水處理廠的性能提升主要表現(xiàn)在以下幾方面:

(1)污泥膨脹得到控制

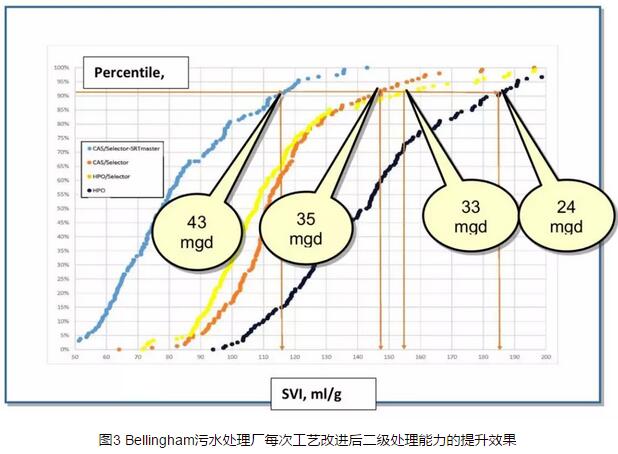

Bellingham污水處理廠最初的設(shè)計是采用純氧曝氣工藝,幾十年來一直受到絲狀菌污泥膨脹問題的困擾��,其由低溶氧引起��,常出現(xiàn)于SRT較低的環(huán)境�����。十年前該污水廠開始采用厭氧生物選擇器���,之后SVI得到改善��,但仍能觀察到SVI偶有上升����。近來該污水廠轉(zhuǎn)為采用傳統(tǒng)活性污泥處理系統(tǒng)�,盡管獲益頗多,但未能解決SVI偶發(fā)上升的問題。在安裝SRT自動控制系統(tǒng)后��,SVI的穩(wěn)定性得到顯著提升�。圖3為每次升級改造后二級處理工藝的處理能力得到的提升。由圖可知���,在安裝SRT自動控制系統(tǒng)后��,該污水廠的二級處理能力提升了25%���。

采用該SRT自動控制系統(tǒng)后,SRT的平均控制誤差從0.5 d(設(shè)定點的15%)降至0.1 d(設(shè)定點的3%)���,控制精度提高了5倍,這使得SVI顯著下降��,其第92位百分數(shù)從148 mL/g降至115 mL/g��。聚磷菌和絲狀菌之間的競爭使得污泥膨脹現(xiàn)象得到了有效緩解�����。在該SRT控制系統(tǒng)安設(shè)之前��,為了防止硝化作用,好氧段的SRT通常設(shè)置在2 d以下����,但這一條件并不適宜聚磷菌的生長,因此SVI通常會升高����,尤其是在夏天。

(2)出水水質(zhì)及消毒效果提升

采用硝化處理工藝的加州Chico污水處理廠��,由于碎絮(pin floc)問題�����,出水濁度較高�,硝化工藝時常出現(xiàn)異常,造成氯的使用劑量上升����,某些情況下糞大腸菌的數(shù)量甚至高于美國國家污染物排放削減制度(NPDES)規(guī)定的限值。在安裝SRT控制系統(tǒng)并對SRT設(shè)定值進行季節(jié)性優(yōu)化之后����,這些問題發(fā)生的頻率顯著下降,氯的用量也明顯減少�����。同樣地,Sacramento區(qū)域污水處理廠在采用SRT控制系統(tǒng)后�����,出水水質(zhì)和氯用量都到了明顯優(yōu)化���,每年的運行費用節(jié)省超過10萬美元��。

(3)藥劑投加節(jié)省

Oxnard污水處理廠的滴濾/活性污泥工藝在采用SRT控制系統(tǒng)后����,用于污泥濃縮的高分子凝集劑用量減少了25%��,Chico污水處理廠等也得到了相似的結(jié)果����。這主要是由于污泥處理單元接收的污泥總量的變化幅度明顯降低����,污泥總量穩(wěn)定性提升。

(4)能耗節(jié)省

據(jù)工程實踐���,將傳統(tǒng)活性污泥工藝的SRT提高至高于硝化作用的最低需求����,污水廠的能耗可提升100%。Oxnard污水處理廠采用DO和SRT精確控制系統(tǒng)后�,通過降低DO和SRT的設(shè)定值,使得污水廠能耗降低了25%��。一座BNR污水處理廠通過提高SRT和降低DO��,同時對SRT和DO進行控制優(yōu)化����,實現(xiàn)了20%的能耗降低。同樣采用BNR工藝的San Jose污水處理廠在提高SRT并降低DO的前提下�����,對SRT和DO的設(shè)定點進行精確維控�����,節(jié)省了10%的能耗��。

2 活性污泥工藝高級自動控制系統(tǒng)

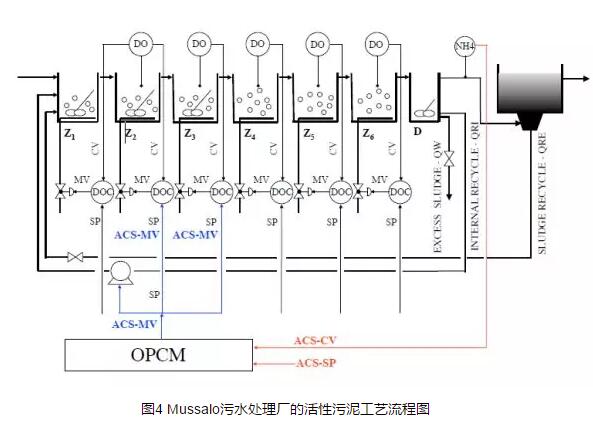

近年來�,借助模型預(yù)測控制(MPC����,model predictive control)工具�、多元統(tǒng)計過程控制(MSPC,multivariate statistical process control)工具等實時自動化控制技術(shù)�����,污水處理廠正朝著更高效安全的運行����、更高品質(zhì)的出水以及更加優(yōu)化的運行成本的方向發(fā)展。Mulas等在芬蘭東南部的Mussalo污水處理廠的活性污泥工藝(ASP��,activated sludge process)安設(shè)了一套集成了MPC和MSPC策略的高級控制系統(tǒng)(ACS����,advanced control system)包,并對其連續(xù)六個月的運行結(jié)果進行了追蹤分析�。該污水處理廠的生物處理單元由四條ASP工藝線組成,每條工藝線由缺氧區(qū)Z1(通入預(yù)沉污水�����、二沉池回流污泥及排氣池內(nèi)循環(huán)流)��、缺氧區(qū)Z2和Z3(進一步完成反硝化或硝化過程)����、好氧區(qū)Z4~Z6(底部微孔曝氣,完成硝化過程)及排氣脫氣區(qū)D(混合液脫氣)構(gòu)成�����,工藝流程如圖4所示��。

ACS可對污水處理廠運行過程中的關(guān)鍵工藝參數(shù)和能耗進行控制和監(jiān)管��,范圍小至某一工藝單元��,大至整個污水廠�����,在優(yōu)化污水廠運行成本的同時�,保證出水水質(zhì)符合相關(guān)標準。其主要通過兩個模塊來實現(xiàn)目標控制——最優(yōu)過程控制模塊(OPCM�,optimal process control module)和統(tǒng)計過程控制模塊(SPCM,statistical process control module)����。對于Mussalo污水處理廠�,OPCM主要用于控制生物反應(yīng)器出水中氨的濃度����,同時最小化運行成本;而SPCM主要用于對污水廠的數(shù)據(jù)和信息進行預(yù)處理、選擇和補充����,在其從內(nèi)部傳輸至OPCM之前。在Mussalo污水處理廠的ACS初步部署工程中�,兩個模塊獨立工作。

Mussalo污水處理廠活性污泥工藝線的OPCM控制結(jié)構(gòu)主要包含一個控制變量(工藝線尾端的氨濃度)以及三個操縱變量(缺氧區(qū)Z2和Z3中的溶解氧設(shè)定值��、內(nèi)回流流量)�����。為確保出水達標����,控制變量被設(shè)定為1 mg/L。由于OPCM具有模塊性�����,其結(jié)構(gòu)可繼續(xù)擴充,以進一步提高出水水質(zhì)和減少運行費用�,例如好氧區(qū)(Z4~Z6)的溶解氧濃度以及外回流流量也可被列為操縱變量�����,成為控制結(jié)構(gòu)的一部分;若能測定懸浮性固體以及硝酸鹽濃度的值�,則它們也能成為控制變量。在眾多MPC策略中���,動態(tài)矩陣控制(DMC�,dynamic matrix control)算法可簡單直接地解決最優(yōu)化問題�����,對于其應(yīng)用至整個污水處理廠更具可行性���。DMC的主要原理同所有預(yù)測控制算法一樣�����,是在每一個控制環(huán)節(jié)計算出一個控制序列�����,使得某一目標函數(shù)最小化���,而控制程序是根據(jù)工藝簡化模型以及實際測量數(shù)據(jù)計算得到的����。

SPCM則根據(jù)主成分分析(PCA����,principle component analysis)模型殘差(residual)得到的兩個擬合度量(measure of fit)——霍特林T2統(tǒng)計量(Hotelling’s T2 statistic)和Q統(tǒng)計量(Q statistic),從而篩檢出失控的觀測數(shù)據(jù)��。前者主要測算目標觀測值與其原來所在子空間之間的歸一化距離(normalized distance);后者主要測算目標觀測值與其在主成分子空間的重建之間的正交距離(orthogonal distance)�。通過兩個臨界值(cut-off value)Tlim2和Qlim,對這兩個距離在適當?shù)牧考壏秶鷥?nèi)進行量化�,以實現(xiàn)控制的目的。根據(jù)這兩個臨界值�����,異常的觀測值可被檢出���,相應(yīng)的樣品可被標為失控�。SPCM主要獲取以下原始測量數(shù)值:進水流量�����、內(nèi)回流流量、外回流流量��、Z2~Z6的DO含量����、Z1~Z6的氣流流量�、pH、懸浮性固體以及反應(yīng)器出口的氨濃度���。

對ACS部署前后該污水廠生物處理單元的性能進行對比��,發(fā)現(xiàn)應(yīng)用ACS后�����,工藝的總曝氣量消耗減少了3%���,其中Z2、Z3和Z6的曝氣量消耗減少了14%;出水中的氨略有提升�,但仍低于排放限值;Z2和Z3中的DO分別減少了33%和11%,而Z4����、Z5和Z6中的DO與設(shè)定值(1 mg/L)接近�,分別為3���、2.5��、2 mg/L;內(nèi)回流流量減少了5%;出水中硝酸鹽的濃度降低了15%�����,磷含量降低了9%����,而濁度提高了9%��。

3 溶氣氣浮實時藥劑投加優(yōu)化控制系統(tǒng)

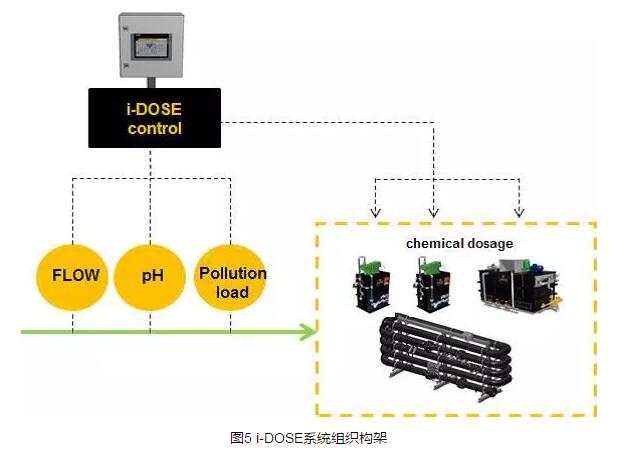

溶氣氣浮(DAF����,dissolved air floatation)工藝常用來去除食品加工廢水中的懸浮性固體、油脂及難溶性COD�。首先在廢水中投加氯化鐵等金屬鹽,在水中形成小顆粒���,然后調(diào)節(jié)pH并投加聚合物����,使得小顆粒物質(zhì)絮凝形成絮狀體,最后通過DAF將其去除��。在實際應(yīng)用中����,化學(xué)藥劑投加以及生成污泥處置產(chǎn)生的費用占了很大一部分工藝運行成本。平衡池中的COD在生產(chǎn)加工階段不斷上升����,在清洗階段又持續(xù)下降�����,化學(xué)藥劑的設(shè)計投加量一般就根據(jù)每個生產(chǎn)日的峰值COD負荷確定�����,以確保出水穩(wěn)定達標;然而由于進水COD存在實時波動����,該投加方法并不利于達到節(jié)能降耗的目標。另外�����,過量的金屬鹽投加會使得工藝產(chǎn)生的污泥量增大,污泥中無機物的含量增大��,進一步提高運行成本��。因此�,Long等通過一套i-DOSE藥劑在線投加系統(tǒng)來實時控制化學(xué)試劑(氯化鐵和NaOH)的投加量,使得混凝���、絮凝及pH調(diào)節(jié)的藥劑成本大大降低�����,并通過計算DAF產(chǎn)生的污泥量�����,降低曝氣系統(tǒng)的能耗���。

通過實時監(jiān)測進水的COD負荷,不僅可以優(yōu)化每個生產(chǎn)日不同階段的藥劑投加量����,還可以計算出DAF系統(tǒng)的氣固比(A/S�����,air to solids ratio)��,以確定所需的曝氣量或氣壓���。通過特制的TOC分析儀測定廢水的TOC值,然后根據(jù)經(jīng)過實驗分析得出的不同產(chǎn)品處理廢水的TOC/COD比值�,確定相應(yīng)的COD值,實現(xiàn)COD負荷的實時監(jiān)測;然后通過正反饋控制系統(tǒng)���,即可根據(jù)COD負荷實時優(yōu)化絮凝劑�、pH調(diào)節(jié)劑及聚合物的投加量���。圖5和圖6分別為i-DOSE系統(tǒng)的組織構(gòu)架以及DAF處理系統(tǒng)的現(xiàn)場圖。

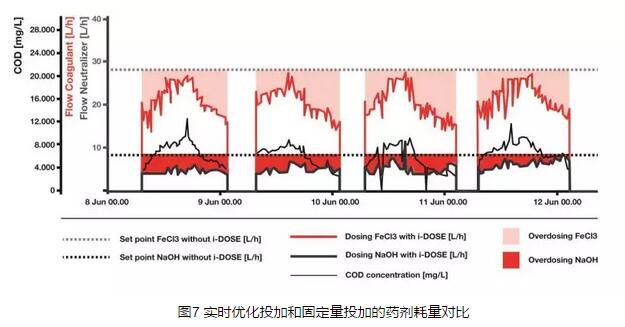

圖7為i-DOSE系統(tǒng)應(yīng)用前后藥劑(氯化鐵和NaOH)的投加量變化情況����。由圖可知,在i-DOSE系統(tǒng)的控制下�����,氯化鐵和NaOH的投加量在生產(chǎn)啟動階段逐漸增大,在清洗階段又逐漸減小;藥劑投加量隨進水COD負荷實時變化情況下�����,投加總量顯著低于投加量固定的情況���。與此同時��,實時優(yōu)化投加藥劑的出水平均COD水平與固定量投加藥劑相當�����。

對于50 m3/h的DAF處理系統(tǒng)�����,應(yīng)用i-DOSE系統(tǒng)之后��,氯化鐵的消耗量減少了20%����,NaOH的消耗量減少了41%���,藥劑消耗總量減少了25%;日常檢查和調(diào)整投入的時間減少了50%;產(chǎn)生的污泥量減少了3%;年投入成本節(jié)省了約3萬歐元�。此外,根據(jù)實時測得的COD負荷可調(diào)整DAF系統(tǒng)的的氣固比�,從而可以減少系統(tǒng)22%~27%的能耗。

4 結(jié)語

以優(yōu)化污水廠運行效率����、降低生產(chǎn)能耗、提升管理水平為目的的自動化控制手段���,經(jīng)實踐證明效果顯著�。在以下核心環(huán)節(jié)開發(fā)并應(yīng)用自動化控制技術(shù)��,前景巨大:

(1)以TSS為實時監(jiān)測對象����,計算并實時校正剩余污泥量,控制污泥膨脹��,提升出水水質(zhì)�,節(jié)約能耗和藥劑用量����。

(2)以生化系統(tǒng)的主要運行參數(shù)為實時監(jiān)測對象,引入過程控制算法����,實時反饋與調(diào)整工藝參數(shù)���,有效減少曝氣量,提升出水水質(zhì)����。

(3)在氣浮工藝中,以進水COD為實時監(jiān)測對象���,動態(tài)調(diào)整��,有效降低藥劑投加量���,減少污泥產(chǎn)量。

推薦參考

曹徐齊,阮辰旼.污水處理廠運行維護與管理控制模式:自動化控制[J].凈水技術(shù),2018,37(4).

Cao Xuqi, Ruan Chenmin. Operation, maintenance, control and management of wastewater treatment plant: Automation[J]. Water Purifiction Technology, 2018, 37(4).

來源:凈水技術(shù) 作者:曹徐齊�����,阮辰旼

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品�,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點���。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題���,如發(fā)生涉及內(nèi)容��、版權(quán)等問題���,文章來源方自負相關(guān)法律責任。

3. 如涉及作品內(nèi)容����、版權(quán)等問題,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系�,否則視為放棄相關(guān)權(quán)益。